Los buques de crucero son hermosas creaciones, por fuera y por dentro, con toda su parafernalia hecha a la perfección artística en un esfuerzo por atraer a los huéspedes. Cada año, millones de pasajeros se embarcan en unas vacaciones de ensueño en estas maravillas de la ingeniería y el arte, hechas para satisfacer los distintos gustos, de diferentes edades y nacionalidades.

Un crucero de tamaño medio transporta entre 2000 y 3000 pasajeros. Con tantos huéspedes a bordo, durante varios días y a veces incluso meses, ¿se ha preguntado alguna vez cómo se satisfacen las necesidades de agua dulce de tantas personas (incluida la tripulación) en los buques de crucero?

El consumo medio de agua dulce en estos buques puede oscilar entre 500 y 1.000 toneladas diarias. Puede ser incluso mayor en los buques más grandes.

Consumo de agua en los cruceros

En los buques de crucero, el agua dulce es necesaria para beber, las cocinas, las lavanderías, el lavado y la limpieza a alta presión, la generación de vapor (agua destilada), los diversos sistemas de calefacción y refrigeración dentro y fuera de los espacios de maquinaria, los sistemas de rociadores e hiperniebla para la lucha contra incendios y los fines recreativos (piscinas y toboganes).

Con tanto consumo, es imprescindible que los buques de crucero estén equipados con instalaciones de producción y almacenamiento de agua dulce que se ajusten a estas necesidades.

Por ello, están equipados con grandes evaporadores flash y plantas de ósmosis inversa que pueden producir agua dulce cuando el buque está navegando y llenar los depósitos de agua potable del buque.

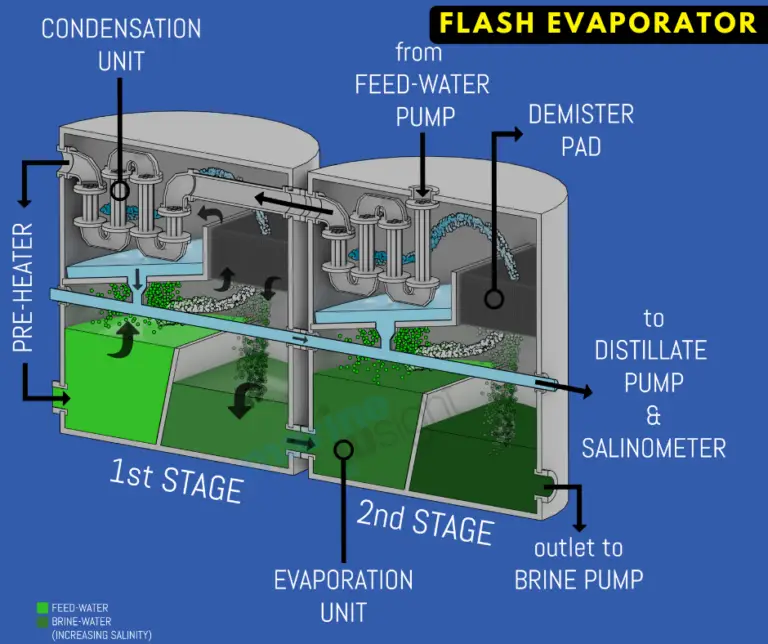

Evaporadores flash

Los evaporadores flash de los buques de crucero suelen requerir un espacio considerable. Ocupan mucho espacio y se extienden longitudinalmente a casi toda la longitud del compartimento en el que están colocados. Suelen ser dos y se colocan estratégicamente cerca o dentro de sus respectivos compartimentos de motor.

Ahora bien, ¿por qué he dicho compartimentos de motor respectivos?

Porque la mayoría de los cruceros modernos tienen dos compartimentos de motor separados, a saber, la sala de máquinas de proa y la de popa, separadas por un mamparo estanco. Esta disposición se da teniendo en cuenta la redundancia en caso de situaciones de emergencia como incendios e inundaciones.

Normalmente, en un buque de pasajeros hay 4 ó 5 generadores diesel principales, de los cuales 2 ó 3 están situados en el compartimento de motores de proa y el resto en el de popa. En caso de que no esté disponible una de las salas de máquinas, se puede utilizar la otra para proporcionar una potencia de propulsión adecuada (diésel-eléctrica) al buque y permitirle llegar a puerto con seguridad.

Cada una de estas salas de máquinas es autosuficiente y tiene sus propios sistemas de aire, combustible, lubricación y refrigeración. Como estamos hablando específicamente de evaporadores que utilizan el agua de refrigeración de la camisa del motor, también llamada sistema de agua de refrigeración de alta temperatura, ambos conjuntos de motores (de proa y de popa) tienen sus propios sistemas de refrigeración de alta temperatura y, por lo tanto, evaporadores flash separados.

Su ubicación dentro o cerca del compartimento de sus respectivos motores tiene varios propósitos:

1) ayuda a la utilización de la máxima cantidad de calor del agua HT de los motores que, de otro modo, se consideraría perdida si el evaporador estuviera situado más lejos

2) Evitar la longitud de las tuberías y el aislamiento y, por tanto, los costes

3) Menor trabajo para la bomba de HT y

4) Minimizar las pérdidas de presión y mejorar la circulación.

En la siguiente ilustración se muestra un proceso típico de funcionamiento del evaporador flash.

Evaporador flash

La ilustración anterior es sólo para explicar y entender el funcionamiento básico del evaporador flash. En los buques de pasajeros, es común encontrar una planta de evaporación flash de varias etapas que incorpora 3 o 4 etapas, aunque aquí he elegido sólo dos etapas para simplificar.

El agua de alimentación, que es agua de mar, es precalentada por el agua de cubierta HT de los motores a una temperatura de 70-80 grados Celsius. En muchos evaporadores modernos, esta temperatura puede fijarse y ajustarse para aumentar la producción del evaporador.

Los dos tanques de flash (1ª y 2ª etapa) se mantienen bajo vacío, que se crea con la ayuda del eductor de aire. El eductor de aire funciona según el principio de venturi.

Cuando se le suministra agua de mar mediante la bomba eyectora, se crea una baja presión en la garganta del eductor que aspira el aire de los tanques de flash a través de válvulas de retención antirretorno.

Cuando se suministra agua de alimentación a una temperatura de 70-80 grados a través de un orificio a la primera etapa que está en vacío, el agua comienza inmediatamente a evaporarse. La evaporación elimina las sales presentes en el agua. Las finas gotas de agua presentes en el vapor son eliminadas por el antivapor.

Este vapor, después de pasar por la cisterna, es condensado por el agua de mar. Como este proceso de evaporación y condensación se conoce como destilación, el agua así condensada se llama agua destilada.

El agua de mar que se utiliza para enfriar este vapor absorbe el calor del mismo y va al precalentador para calentarse aún más con el agua de la camisa HT, para ser utilizada como agua de alimentación.

El volumen de agua no evaporada existe como salmuera en la primera etapa. Ésta pasa a su vez al tanque de flash de la segunda etapa, donde se repite el proceso anterior. El destilado así recogido se descarga mediante la bomba de destilado para su consumo a través de un salinómetro.

El salinómetro controla la calidad del agua destilada y, en caso de que la salinidad supere un valor predeterminado (normalmente superior a 10 PPM), vierte el agua por la borda accionando una válvula de 3 vías. Cuando la salinidad desciende por debajo del valor establecido, la válvula de 3 vías vuelve a pasar al lado de la producción.

Los evaporadores flash suelen tener una capacidad de producción de 20-25 m3/h, dependiendo de la temperatura del agua de mar y de la carga del motor.

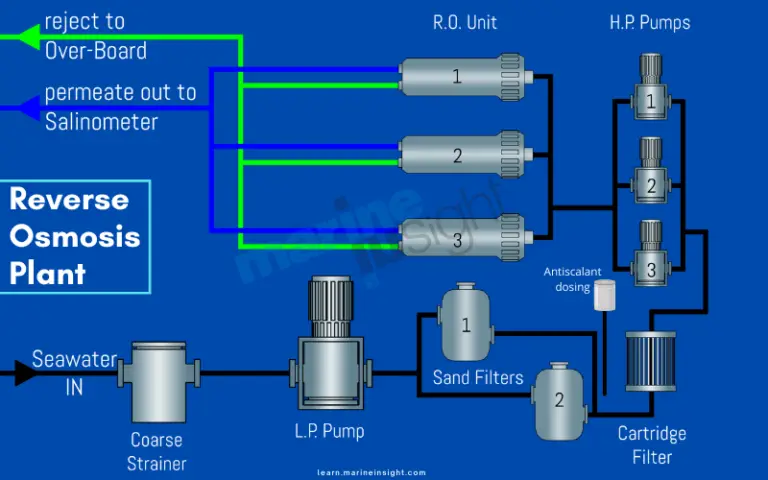

Ósmosis inversa:

La ósmosis inversa también es un método común para producir agua dulce a partir del agua de mar a bordo de los buques de crucero.

Una planta típica de ósmosis inversa a bordo es una unidad compacta que ocupa mucho menos espacio que un evaporador flash. Tiene una capacidad de entre 12 y 15 m3/h, dependiendo de la calidad del agua de mar y del estado de los filtros.

Un buque puede tener una o dos plantas de ósmosis inversa, dependiendo de las necesidades. A continuación se muestra una planta de ósmosis inversa típica que se encuentra a bordo de los buques de crucero.

Planta de ósmosis inversa

El agua de mar es suministrada por una bomba de alimentación de baja presión a través de un colador grueso. Este colador grueso separa las impurezas de tamaño medio, como el lodo, algunas conchas, etc., que podrían haber pasado por los coladores de aspiración del mar.

A partir de aquí, el agua de mar es filtrada de nuevo por los filtros de arena, que suelen ser dos. Son eficaces para eliminar las partículas sólidas y los microorganismos del agua. Los filtros de arena deben lavarse a contracorriente con agua de mar o agua dulce al menos una vez al día cuando la planta está en funcionamiento o antes de su parada. Esto es para asegurar la eficiencia continua de la planta.

Después de los filtros de arena, el agua se dosifica/trata con un producto químico antiincrustante. Como su nombre indica, esto es para prevenir/inhibir la formación de incrustaciones en las superficies de las membranas de ósmosis inversa, que pueden provocar el ensuciamiento y la pérdida de eficiencia de la planta.

A continuación, el agua se somete a una filtración fina en el filtro de cartucho. Se trata de un filtro de 5-10 micras que separa las impurezas más finas antes de que el agua llegue a las membranas. El filtro de cartucho se sustituye en función de la presión diferencial, que es cuando supera 1 bar.

El agua filtrada se suministra ahora a las membranas mediante las bombas de alta presión, que suelen ser 3 ó 4. Las bombas de alta presión funcionan a una presión de 50-70 bares y ayudan en el último paso del proceso de ósmosis inversa, la separación de las sales disueltas durante el paso por las membranas.

Las membranas están formadas por 3-4 bancos. Cada banco tiene un conjunto de membranas, una de las cuales es una primaria que recibe agua de las bombas de alta presión como alimentación y produce agua dulce limpia como permeado y rechazo que es una solución de las sales separadas de la alimentación.

El permeado limpio sale de la planta como agua dulce producida, mientras que el rechazo va a la membrana secundaria como alimentación, donde se divide de nuevo en permeado y rechazo. El permeado producido se une a la salida del permeado limpio, mientras que el rechazo de la etapa final va por la borda.

Al igual que el agua destilada del evaporador, el agua producida puede utilizarse como agua técnica, aunque, para su uso como agua de alimentación de calderas, se prefiere específicamente el agua del evaporador debido a su menor conductividad.

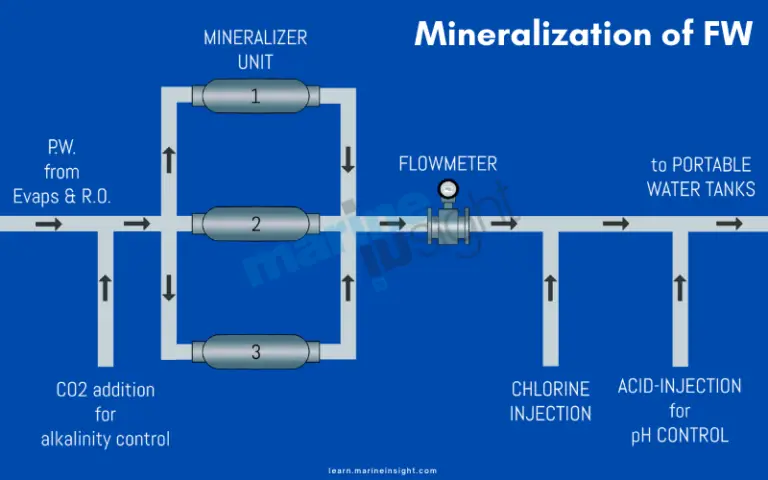

Sin embargo, el agua producida a bordo del evaporador, así como la planta de ósmosis inversa, no es apta para el consumo directo, ya que carece de minerales y sabor. Para ello, el agua requiere tratamientos adicionales.

Para su consumo como agua potable, esta agua se hace pasar por mineralizadores, se trata con dióxido de carbono y se clora para su desinfección.

Los mineralizadores suelen ser 2 o 3 y están llenos de gránulos de minerales como la calcita, que dan sabor, pH y cierta dureza al agua. Por este motivo, los mineralizadores también se conocen como endurecedores. La alcalinidad y la dureza ayudan a proporcionar propiedades anticorrosivas al agua y también la hacen segura y apta para el consumo.

En la mayoría de los cruceros modernos, se añade dióxido de carbono al agua de producción para remineralizarla y controlar el pH.

El pH del agua potable debe mantenerse por debajo de 7,8 (el rango ideal es entre 7,2 y 7,6).

El proceso de remineralización puede aumentar el pH hasta un nivel elevado, impidiendo así la disolución de los minerales de calcita. Por lo tanto, la adición de CO2 se hace necesaria para bajar el pH dentro de los límites de control.

Cuando se añade CO2 al agua se forma ácido carbónico (H2CO3). Esto sirve para los siguientes propósitos 1) Ayuda a la disolución de la calcita en el agua. 2) Ayuda a dar alcalinidad de bicarbonato al agua, ya que el ácido carbónico existe en el agua como iones de hidrógeno e iones de bicarbonato. 3) Ayuda a controlar el pH.

El agua dulce mineralizada se trata ahora con cloro. El cloro se dosifica con la ayuda de bombas dosificadoras que funcionan automáticamente y están calibradas para mantener la concentración de cloro libre en torno a 2,50 mg.

El agua dulce mineralizada se trata ahora con cloro. El cloro se dosifica con la ayuda de bombas dosificadoras que funcionan automáticamente y están calibradas para mantener la concentración de cloro libre en torno a 2,50 mg/L (PPM).

Hay que tener en cuenta que, según las normas de la Salud Pública de los Estados Unidos (USPH), la concentración de cloro libre debe alcanzar los 2 PPM en la primera media hora del inicio de la producción de agua potable y debe mantenerse en todo momento entre 2-2,50 PPM. Esto debe garantizarse mediante pruebas manuales realizadas por los vigilantes al menos una vez cada 4 horas.

En algunos buques, sobre todo en los más antiguos, se utiliza la dosificación de ácido para controlar el pH. En este método, el ácido sulfúrico o el ácido clorhídrico se bombea mediante una bomba dosificadora en modo automático con el ajuste del pH para mantenerlo entre 7,2-7,6.

Mineralización del agua dulce

Tras la mineralización, la cloración y el tratamiento del pH, el agua pasa a los depósitos de agua potable para su almacenamiento. Los tanques suelen llenarse de dos en dos teniendo en cuenta la estabilidad del buque.

El consumo se realiza a partir de los tanques llenados en primer lugar y los tanques llenados más recientemente se utilizan en último lugar para permitir que el cloro se asiente. El contenido de cloro libre residual del agua almacenada de cada tanque no utilizado tiene que ser comprobado por los vigilantes antes de poner el tanque en uso.

El agua para el consumo también debe ser clorada según las normas de la USPH, de manera que se mantenga en todo momento una concentración mínima de 0,2 PPM en la cubierta más alta del buque.

Sin embargo, la mayoría de las compañías de cruceros se esfuerzan por mantener al menos 1-1,50 PPM en todo momento en la cubierta más alta, superando las normas de la USPH, para asegurarse de que siempre cumplen.

Abastecimiento de agua potable

A pesar de contar con dos evaporadores y un número similar de plantas de ósmosis inversa con gran capacidad de producción, la cantidad de agua potable a bordo suele suponer un reto, ya que la demanda casi siempre tiende a igualar o superar el suministro de agua potable a bordo de los buques de crucero.

La razón principal es que los buques pasan mucho tiempo en los puertos. Un crucero medio que opera, por ejemplo, en la ruta Estados Unidos-Caribe puede tener hasta 5 días de puerto en una semana. Un buque puede estar atracado una media de 8 a 10 horas, que a veces puede llegar a las 12 horas.

Esto significa automáticamente que estos buques pasan muy poco tiempo en el mar. Además, hay que tener en cuenta el tiempo que el buque está de maniobras y cerca de las aguas costeras, donde no puede producir agua potable debido a la falta de profundidad y a la posible presencia de impurezas de la costa en el agua.

El buque tiene que esperar a llegar al menos a 4 millas de la costa para poder poner en marcha los evaporadores y, una vez puestos en marcha, sólo pueden utilizarse para llenar los depósitos de agua técnica hasta que el buque llegue a mares más profundos y limpios donde sea seguro cambiar la producción a los depósitos de agua potable.

Las plantas de ósmosis inversa también deberían ponerse en marcha a una profundidad mínima de 50 metros para evitar cualquier riesgo de ensuciamiento de los filtros y, lo que es peor, cualquier daño a las sensibles membranas.

Por las razones anteriores, es normal que los buques de crucero almacenen agua potable semanalmente o según la demanda. El abastecimiento de agua se realiza normalmente en el puerto de origen o en el puerto de giro del buque, donde el barco se despide de un grupo de huéspedes y da la bienvenida a otro.

El agua del búnker suele ser suministrada por un buque cisterna o una terminal. De acuerdo con las directrices de la USPH, debe comprobarse la calidad del suministro de agua potable antes de suministrarla al buque y debe entregarse una declaración escrita al buque en la que se mencione el contenido de cloro y el pH.

Además, las bridas y las tuberías de abastecimiento de combustible deben estar bien cubiertas y protegidas durante y después del abastecimiento de combustible para evitar impurezas y contaminación. Las tuberías sólo deben utilizarse para agua potable y no para ningún otro fin.

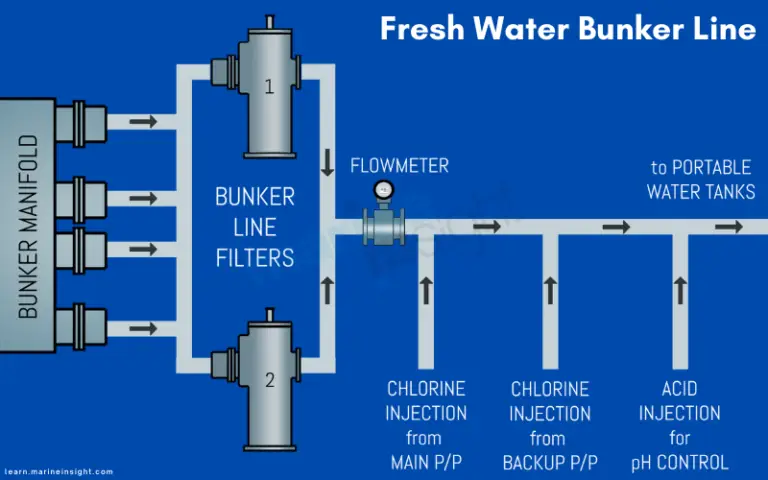

Las mangueras de agua potable procedentes de la terminal de tierra o de los camiones cisterna se conectan al colector de agua potable del buque. La línea que va de la estación de suministro a los depósitos de agua potable tiene dos filtros de línea que deben limpiarse y desinfectarse después de cada suministro.

Cuando se inicia el abastecimiento de combustible, estos filtros deben desairarse a fondo y hay que asegurarse de que no haya fugas en estos filtros. El agua tiene que ser clorada y el pH ajustado antes de llenar los tanques PW.

Depósito de agua dulce

Al igual que el agua de producción de los evaporadores y de la ósmosis inversa, el agua del búnker también debe alcanzar un mínimo de 2 mg/L (2 PPM) de contenido de cloro libre en los primeros 30 minutos del inicio del búnker y, a partir de entonces, mantener un valor de 2-2,50 PPM en todo momento durante el búnker. Esto se registra en un registrador gráfico de cloración del búnker.

Dado que el caudal del bunker puede ser bastante elevado, aproximadamente 250-300 m3/h, una bomba no suele ser suficiente para la cloración y, por tanto, se utilizan dos bombas.

El cloro y el ácido deben rellenarse cuando sea necesario. Esto es responsabilidad del equipo de vigilancia. También tienen que hacer pruebas manuales del contenido de cloro y del pH cada hora durante el abastecimiento de combustible para asegurarse de que el agua se clora según las normas de la USPH.

La cloración del agua de producción, el agua de distribución, el punto más alejado (la cubierta más alta) y el búnker se registran y controlan con la ayuda de gráficos circulares que deben sustituirse cada 24 horas o según las necesidades.

Así pues, hemos hablado de cómo los buques producen agua dulce, tanto agua técnica para usos de maquinaria como agua potable procedente de los evaporadores y las plantas de ósmosis inversa, así como de los procesos de mineralización y cloración de dicha agua potable. También hemos hablado del procedimiento de abastecimiento de agua potable.